涂覆前如何選擇清洗工藝?

為了確保電子元器件在極端天氣條件下也能夠長時間正常工作,行業內通常對可靠性要求較高的產品進行涂覆處理。但是偶然由于線路板外觀存在污染物殘留,會導致涂覆失效,因此必要在涂覆及封裝之前,引入一道清洗工藝。

敷形涂覆(Conformal coating)

敷型涂覆是涂覆在電路板外觀的薄薄的一層合成樹脂或聚合物,它是目前最常用的焊后外觀涂覆方式,偶然又稱為外觀涂覆。它將敏感的電子元器件與惡劣的環境隔脫離來,可大大改善電子產品的安全性和可靠性并延伸產品的使用壽命。敷形涂覆可珍愛電路/元器件免受諸如潮濕、污染物、腐蝕、應力、沖擊、機械震蕩與熱循環等環境因素的影響,同時還可改善產品的機械強度及絕緣特征。

在涂覆之前舛錯元件外觀進行清洗有哪些危害?

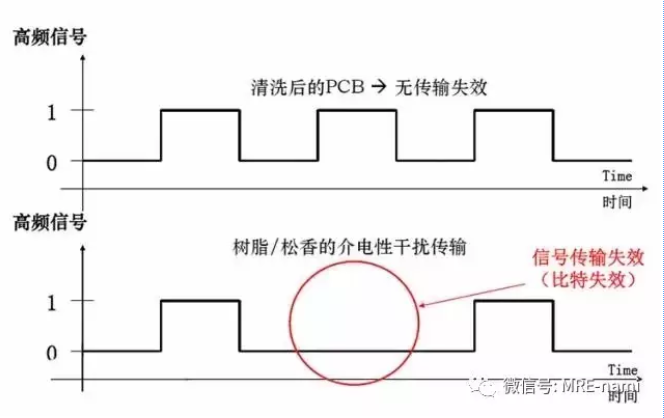

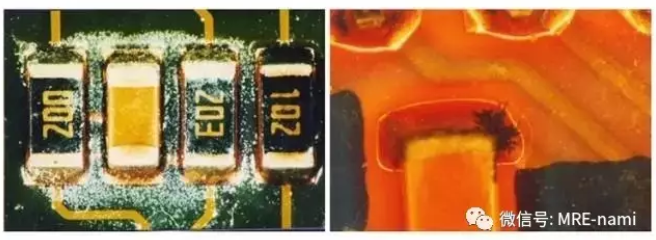

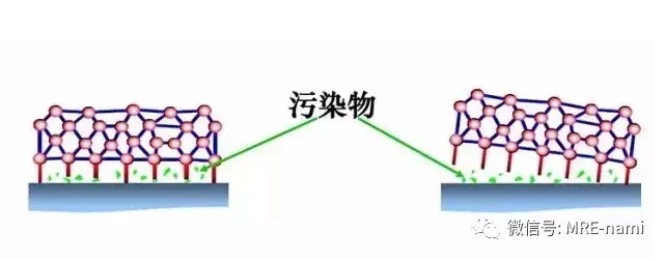

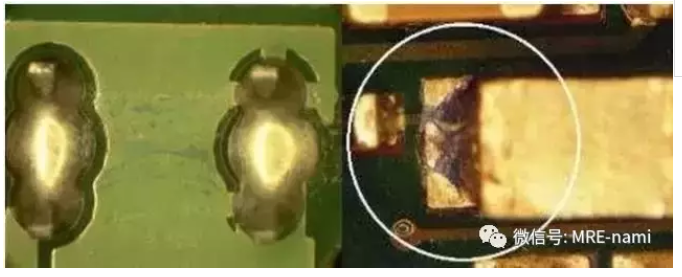

涂覆層下的由焊接產生的樹脂或松香、助焊劑活性劑、溶劑和觸變劑等污染物,這些殘留絕大多數都是有吸濕性的,會引起涂覆層下的電化學遷移、腐蝕和短路,給產品可靠性帶來極大的威脅,不過也不排除在制造過程中產生的其他污染物,例如手指印、灰塵、油脂、鹽類等。即使沒有濕度的影響,僅僅環境的轉變,日夜交替,樹脂/松香層脫落和活性劑也會影響PCBA板組件的可靠性。甚至在沒有任何的環境轉變的情況下,樹脂/松香的介電性也會干擾傳輸,導致高頻傳輸中的旌旗燈號傳輸失效。

污染物

從左到右:助焊劑未消滅,助焊劑被部分消滅,絕大部分助焊劑被消滅,助焊劑完全被消滅

樹脂/松香殘留物

高頻傳輸中的旌旗燈號傳輸失效(比特失效)

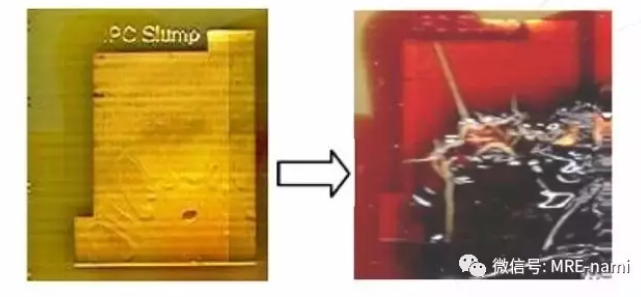

涂覆層脫落 涂覆層下的電化學遷移

在高低溫循環測試中發現,因為涂覆材料與樹脂發生反應造成的涂覆層開裂

未清洗的基材污染物會降低涂覆材料在PCB上的粘結力,而導致脫落征象的發生

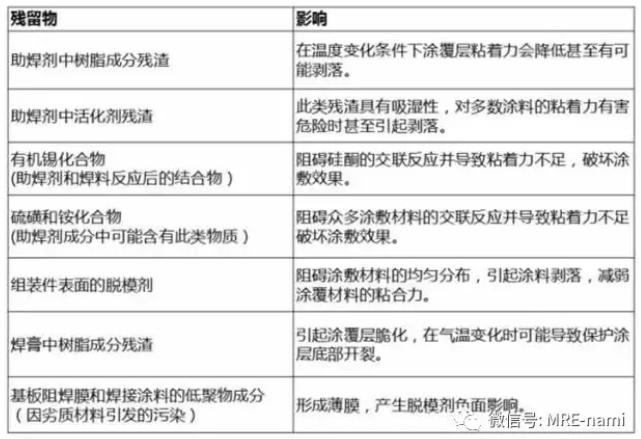

表F1: 可能的殘留物及其影響:

使用涂敷工藝是為了進步產品的環境可靠性。但是因為涂覆材料的透濕性,僅僅使用涂覆并不足以達到進步可靠性的目的(甚至比只清洗不做涂覆更差)。相較于未經過清洗處理的生產工藝來說,在涂覆前引入一道具有針對性的清洗工藝不僅能夠進一步確保涂覆的粘合度及封裝的可靠性,而且能夠極大程度地減低生產成本。

實驗證實,在涂覆之前對元件外觀進行清洗工藝后,將原來必要100µm厚度的珍愛性涂敷層,削減到50µm,也仍然可以使涂覆層達到雷同甚至更高的可靠性。因為有用地削減了50%的材料成本,而且降低了工藝成本以及與VOC相干的污染物處理成本,最終團體成本反而降低了。

我們如何選擇清洗工藝?

曩昔幾年中,人們對電子組裝件的清洗需求一向在穩步增加。一方面,免清洗處理工藝在數十年的實踐中日益暴露出了一些弊端,尤其是在涂層組裝件上。另一方面,因為那些性能高、可控性強、安全性好的的組裝件的使用量在增長,用戶對高壓組件的強度和抗衰能力也提出了更加嚴酷的要求。因此在涂覆之前對組裝件進行清洗是特別很是緊張的一個流程。那么我們如何來選擇精確的清洗工藝呢?

在電子制造和半導體加工行業,選擇精確的清洗劑搭配恰當的清洗設備特別很是緊張。在選擇清洗工藝時,以下內容值得大家詳細:

清洗對象

材料性能:

在許多情況下客戶的產品不能進水,因此不適合用浸沒式清洗工藝!另外有一些元器件由敏感金屬構成,特別很是脆弱,不能使用超聲波進行清洗,不然那些泡泡爆炸的時候會震碎元器件。還有一些元器件必須用pH中性清洗液來進行溫柔處理!

外觀狀態:

通常來說線路板外觀都有特別很是復雜的幾何結構,而且集成密度還特別很是高,假如器件與基板之間的距離特別很是小的話(01005,0201),我們就稱這個為低引腳間距器件,這時候去離子水的水滴就無法鉆入微小的間隙,根本無力去除器件底部的污染物,這時候就必要化學清洗劑來協助。

清洗設備

在選擇清洗設備時,必要考慮元器件的特征和產量的要求,市面上比較常見的設備有噴淋設備、超聲波設備、噴流設備和鼓泡設備。

清洗劑

選擇精確的清洗劑特別很是緊張,針對不同的污染物必要找到相對應的清洗產品,否則就洗不干凈!另外必要考慮清洗劑與清洗對象之間、清洗劑與清洗設備之間的材料兼容性,假如不穩重的話有可能會洗壞產品,還會造成設備管路堵塞!另外清洗劑的環保性和健康性也很緊張,有些化學品會對操作人員的呼吸體系和生殖體系造成毀滅性的襲擊!

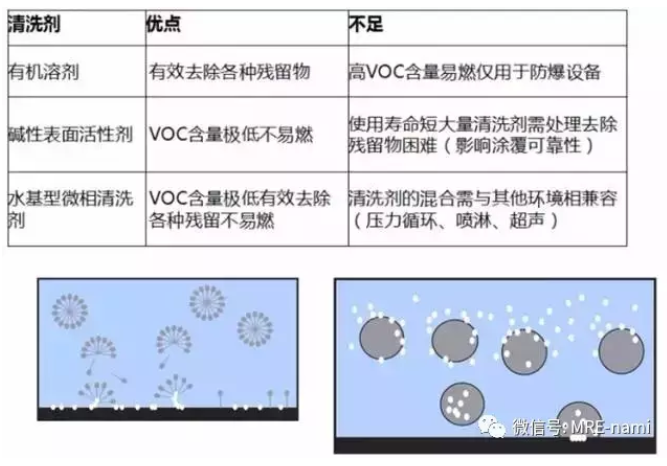

清洗劑一樣平常可分為有機溶劑型、堿性外觀活性劑型和水基型無堿微相清洗型(MPC)。

有機溶劑的上風在于其清洗結果佳、處理能力強。但是其可揮發性有機物含量(VOC)較高,且易燃易爆,所以只能用于防爆清洗設備。相比之下,水溶性清洗劑經濟、綠色、安全性好,所以更勝一籌。

通常使用的外觀活性劑無閃點、低VOC含量。但其劣勢在于外觀活性劑和污染物的永世結合以及活性劑會發生損耗。為了避免這些,要么在清洗槽中賡續加入清洗劑,要么將清洗漕徹底替換。而這又意味著成本增長、人力投入增大,還要對使用過的清潔劑進行適當處理。而即使處理了這些題目,因為活性劑仍留在下層外觀,后期涂覆處理中依然會碰到麻煩。

MPC技術的獨特之處,在于其結合了傳統溶劑型和外觀活性劑型清洗液的好處,同時放棄了它們的瑕玷。MPC®清洗劑由水和超強活性成分組成,在加熱(和)或攪拌的條件下,形成單相混合,呈現現乳液狀。它能夠去除電子制造過程中外觀產生的各種有機和無機殘留物。清洗劑將污染物從清洗對象外觀剝離,再移至四周水相環境中,最終由污染物過濾去除。這些污染物顆粒不會消融,能在微相邊緣保持穩固,又能很容易從清洗液中濾除。MPC清洗劑的特征使其不僅比溶劑和外觀活性劑去除污染物更高效,而且無損耗,有自我再生性。這就意味著其有較長的使用壽命,而壽命的長短也僅僅受過濾能力影響。

表F2:不同清洗體系對比:

傳統外觀活性清洗劑(下方)與MPC清洗劑(上方)壽命對比

較長使用周期帶來如下上風:

一套完備的清洗工藝通常包括 清洗、漂洗和烘干 這三道工序,在清洗過程中,清洗劑和污染物相互接觸,清洗劑將污染物從清洗對象的外觀星散出來;漂洗和烘干過程重要是進一步去除污染物,還要確保元器件外觀不存在清洗劑的殘留。

接下來我們將給大家介紹不同的清洗工藝:

靜態清洗力和動態清洗

清洗工藝即結合清洗劑的靜態清洗力和清洗設備的動態清洗力,最終將污染物去除的過程。

聽起來分外復雜?那我們打個比方,就彷佛古時候老太太用皂角洗衣服,皂角的去污能力就是靜態清洗力,用木棒敲敲打打然后還搓來搓去就是動態清洗力...

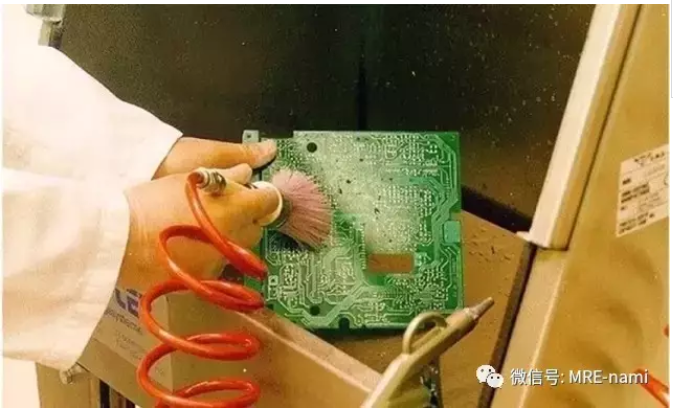

手工清洗

手工清洗最原始也最簡單,重要的上風是成本低廉,不必要額外的設備投資,假如只是必要對小批量的線路板或者是鋼網進行清洗,那么選擇手工清洗就充足了。

手工清洗也存在著一些劣勢,第一個劣勢是很難保證穩固的清洗效果,不同的操作人員洗出來的東西有可能會不一樣…即使是統一位操作人員在一年當中也難免有幾天心情不好不樂意好好上班。

另外就是市場上仍然有人采用工業酒精、IPA等化學品進行手工清洗,這些化學品對操作人員的健康和人生安全存在威脅。

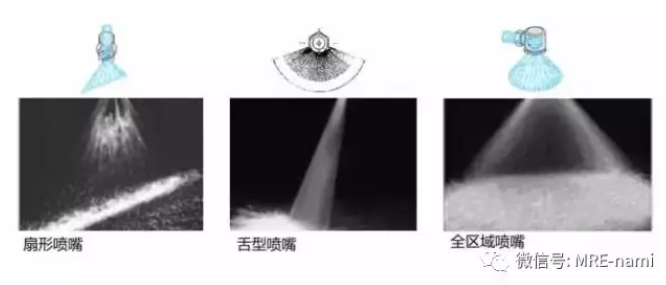

噴淋清洗

第二種清洗工藝叫做噴淋清洗,行業內偶然候會親切地稱它為“洗碗機”工藝,由于它的工作原理和洗碗機真是高度相似,大家可以想象一下在一個高速旋轉的噴淋臂上安裝了密密麻麻的噴嘴,然后這些噴嘴都發射出高壓的清洗液。

在選擇噴淋清洗工藝時,必要了解噴嘴的特性及排布方式,市面上比較常見的噴嘴類型有扇形噴嘴、舌型噴嘴和全區域噴嘴,因為噴射出的清洗液外形不同,因此清洗結果也各不一樣,必要根據產品的特點進行合理選擇,另外吸嘴的排布會影響到清洗的覆蓋區域,假如噴嘴離清洗對象太遠,則噴不到,無法完成清洗目標,離得太近,也有可能會形成清洗死角。

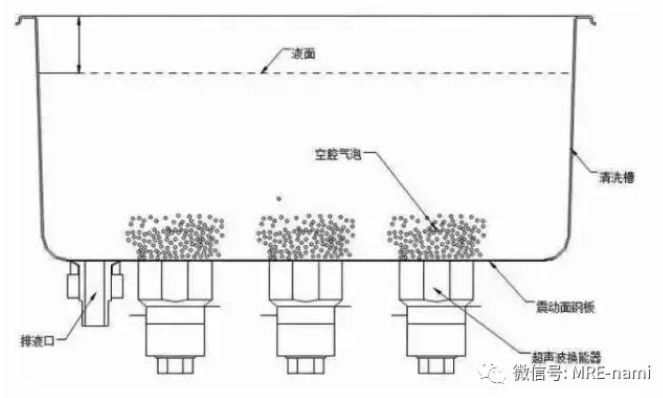

超聲波清洗

超聲波清洗是一種浸沒式清洗工藝,超聲波是一種超出我們人類聽覺范圍20kHz以上的聲波,強超聲波在液體中傳播時,因為非線性作用,會產生聲空化。在空化氣泡忽然閉應時發出的沖擊波可在其四周產生上千個大氣壓力,對污染物產生直接反復沖擊,一方面破壞污染物與清洗對象外觀的吸附,另一方面也會引起污染物的破壞而離開清洗對象外觀并使它們分散到清洗液中。體現情勢是清洗液中的密集分布的氣泡。

這里必要分外提出的是,超聲波的頻率越低,物理激勵的強度越大,氣泡越大,氣泡爆炸的強度也大,而超聲波的頻率越高,空化產生的氣泡越小,分布越密集。根據IPC標準,我們建議使用40kHz的頻率進行清洗。

噴流/鼓泡清洗

噴流及鼓泡清洗工藝有些類似,兩種都屬于浸沒式清洗工藝,一種是在裝滿液體的腔體中噴入液體,另外一種是在腔體中噴氣形成氣泡,這兩種工藝的工藝強度不高,比較溫柔,因此常常用于漂洗工藝,另外因為工藝的施加方向比較單一,因此偶然候會存在清洗的死角。

偶然可以考慮將噴液的噴嘴和噴氣的噴嘴混合安裝,也是一種很好的物理激勵方式。

潔凈度必要知足的相干標準

傳統上來說,清洗過程的效果要依照IPC-A-610D 標準進行目測檢驗,因此在生產區域必要安裝一臺能放大10倍的光學設備。但是因為清洗工藝的不同,脫模劑、油脂或助焊劑層可能會留下很多又薄又看不見的殘膜。甚至在極端情況下,不恰當的清洗工藝自己也會在組裝件上留下肉眼看不到的吸附膜。這些殘留物會阻礙涂覆進程,降低珍愛性涂層和封裝化合物的粘著力。

為了確保在敷型涂覆或封裝之前清洗工藝的質量,我們必要給潔凈度標準作出明確規定。該潔凈度標準不僅吻合DIN ISO 9001:2000規定的質量管理及流程化的相干要求,而且隨著工藝的穩固性和質量可靠性愈加展現,還能高效優化清洗生產成本。

敷型涂覆之前,元器件外觀潔凈度閥值

一樣平常來說,涂覆過程中元器件外觀最低潔凈度標準由J-STD-001D確定(行業最緊張的組裝件潔凈度判斷標準)。為了知足該標準的相干要求,必須完成以下檢測:

-

使用放大倍數20-40的顯微鏡進行光學檢測

-

(按照IPC-A-610D的相干標準進行)

-

樹脂潔凈度檢測(三級元器件< 40 µg/cm² )

-

離子污染物測試 (1.56 µg(NaCl)/cm²)

-

其他有機污染檢測

-

極端天氣條件測試之中及之后的外觀絕緣阻抗力測試

離子污染物測試及其分析

當前市面上流行的離子污染度測試儀經常用對應的氯化鈉當量(VNaCl)來指示離子污染程度,并基于此判斷元器件在終端條件下對抗極端天氣的可靠性。該測試多是按照 IPC-650的測試標準,使用50%或75%的異丙醇水溶液完成。

當評估組裝件外觀的潔凈度時,一樣平常不會考慮那些貼裝在線路板上元器件的幾何外形和外觀狀態。離子導電性經過測試后,其數值僅僅具有參考作用。為了確定統計數據,建議對同類組裝件進行3到5次的測量并取平均值。離子污染度測試通常依照J-STD-001C實行。

還必要詳細的是,離子導電性作為一個需要的變量,不能完全代表回流過程的典型情況。而典型情況下,局部污染是十分普遍的。因為涂覆之前對潔凈度有相干要求,那么低離子導電性就是一個不可或缺的前提。而常常發生的是吸濕性污染物不到幾年就會因導致涂覆層剝離而使涂覆失效。另外,J-STD-001C標準還要求組裝件外觀不存在有機化合物污染。

緊張污染物的辨別

尤其是在免清洗助焊劑生產過程中,會經常在線路板外觀形成超薄的不可見薄膜。無法用目檢進行有用判斷,即使用測量離子殘留污染物的方法監測(氯化鈉當量指示法),效果也不正確,另外,無法經濟節約地使用掃描電鏡或者HPLC得到。但是,一種簡單快速的顯色檢測法(ZESTRON Resin-Test)可以通過顏色反應監測用于激活助焊劑的選擇性有機酸。這種方法不僅能監測助焊劑中活化劑殘渣,還能表現出殘渣分布情況。該測試與有機酸反應尤為顯明,如:助焊劑中活化劑殘渣。借助如蒸發測試等本來不在流水線上的工序,純樹脂殘渣也能被監測到。

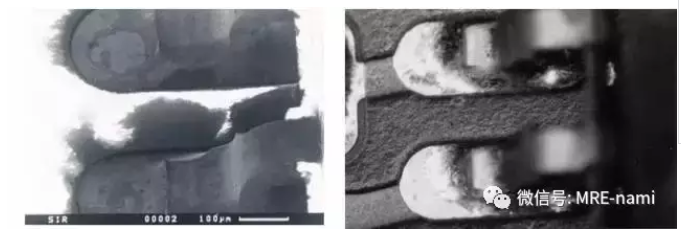

在光學顯微鏡和電子顯微鏡下對潔凈度進行判斷

在測試劑作用后呈現出的

蠕變電流(左)和殘留助焊劑(右)

SIR測試

SIR測試用于測試線路板外觀的絕緣阻抗性。優秀的外觀絕緣阻抗能夠確保組裝件電路的正常運行。助焊劑殘留和導電性污染物會因引起蠕變電流橋接而引起故障。在SIR測試中,梳型電路被存儲在天氣箱中,單個梳型結構之間的抗阻力將被測量。因此能夠對焊接后組裝件外觀的絕緣抗阻進行判斷。

以上過程可以安全實現對不同類型污染物的檢測,但是,根據J-STD-001D的要求,要想實現生產的所有要求,引入一道清潔工藝十分需要。這要求不僅消滅污染物,還要加強涂覆層的粘著力,使后期涂覆剝落和開裂的風險降到最低。

更多納米防水資訊請關注納米防水微信號: nanowp

隨著電子產品防水需求的不斷提高,從原先的 IP54到現在的IP67IP68等級!市場上出現了防水透氣膜和防水透音膜,目前這兩種不同的材料應用被搞混了,今天便與大家一起討論防水透氣

最近各地降雨量激增,所以手機就難免會沾點水,作為生活中不可或缺的電子產品,防水已經成為一個十分重要重要功能,而且個人對目前的IP68手機市場是相當不滿意的。為什么?太貴

自然界中荷葉具有出淤泥而不染的典型不沾水特性(學術上稱為Cassie-Baxter狀態),具有自清潔、抗結冰、減阻、抗腐蝕等廣泛應用價值,而玫瑰花瓣則具有水滴高粘附特性(稱為Wenze

派瑞林各種粉材真空鍍膜技術加工 納米涂層防水處理

派瑞林各種粉材真空鍍膜技術加工 納米涂層防水處理

高阻隔強絕緣防汗液涂層藍牙耳機3C電子產品IPX7納米材料

高阻隔強絕緣防汗液涂層藍牙耳機3C電子產品IPX7納米材料

耐磨超疏水納米材料 絕緣子架空導線電纜橋梁防覆冰涂層

耐磨超疏水納米材料 絕緣子架空導線電纜橋梁防覆冰涂層

真空等離子氣相沉積技術納米防水鍍膜加工 產能5萬片天

真空等離子氣相沉積技術納米防水鍍膜加工 產能5萬片天

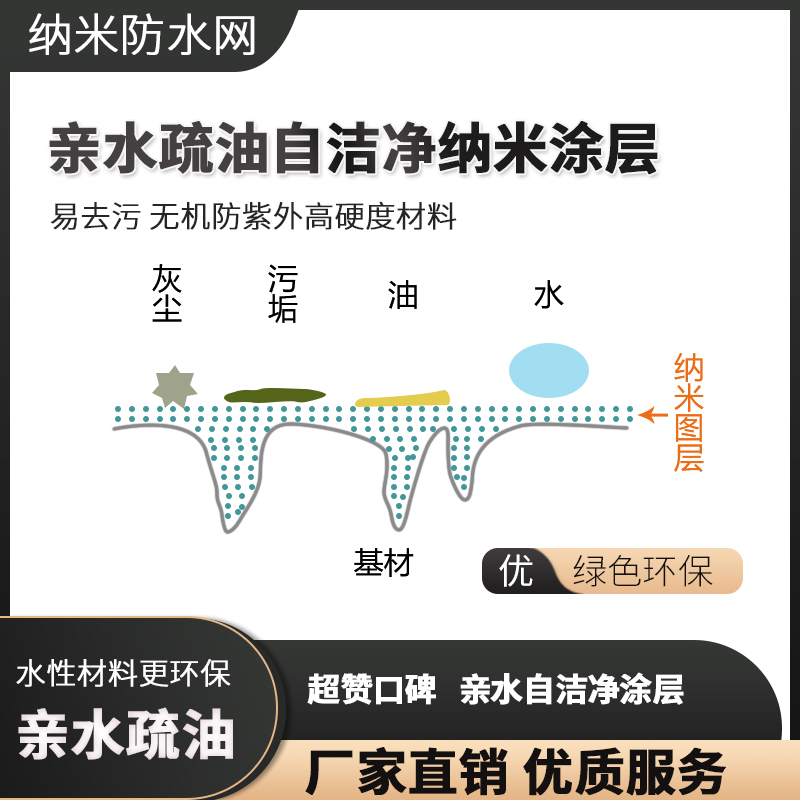

親水疏油自潔凈納米涂層 易去污 無機防紫外高硬度材料

親水疏油自潔凈納米涂層 易去污 無機防紫外高硬度材料

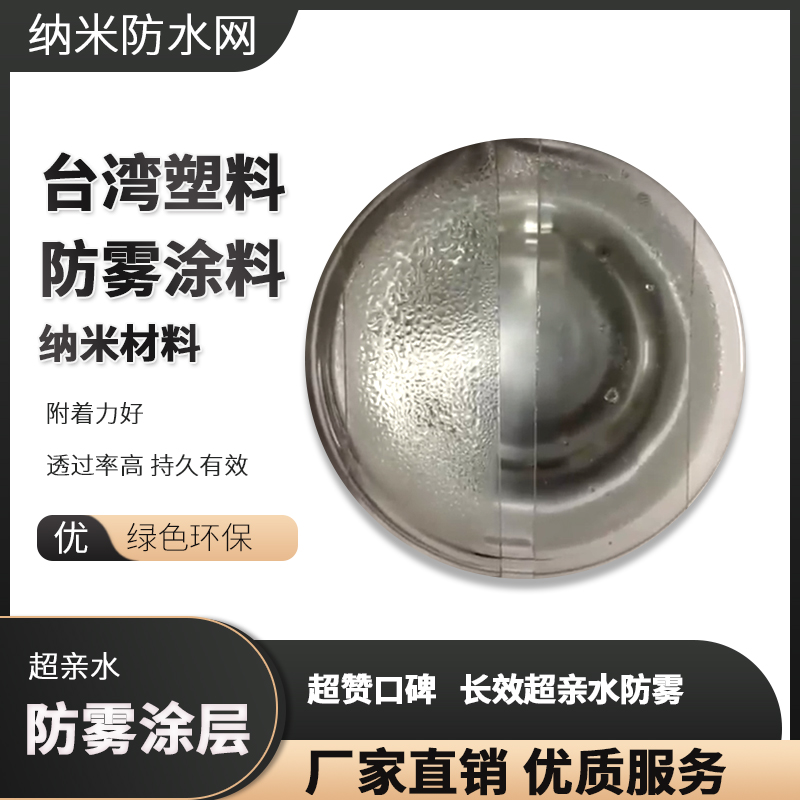

臺灣超親水防霧塑料專用 附著力好 透過率高 持久有效

臺灣超親水防霧塑料專用 附著力好 透過率高 持久有效